“在为给定应用选择最佳元件时,可以说电容器比其他类型的无源元件更受关注。但是,在有电容器的地方通常会有一个电感器,其原因是为了让电气系统正常工作,通常需要利用电容器的静电特性以及电感器的电磁特性。

”新磁芯材料有助于推动最佳选择

作者:Alex Nebel,汽车GAM现场应用工程师,基美电子(KEMET)

在为给定应用选择最佳元件时,可以说电容器比其他类型的无源元件更受关注。但是,在有电容器的地方通常会有一个电感器,其原因是为了让电气系统正常工作,通常需要利用电容器的静电特性以及电感器的电磁特性。

现在,铁氧体磁芯和金属复合电感器的最新进展,为设计人员提供了更多选择和更大功率,以便优化其电路的性能、可靠性和成本。

电感器基础

在最基本的形式中,电感器可以像导线线圈一样简单。通过在磁芯周围绕制导线,可以使电感值倍增。磁芯的材料特性对电感值有很大的影响,还可以通过设计形状来优化电感的特性。

当在电感器两端施加电压时,电流的上升速率与电压和电感值有关。1亨利(1H)电感器上若有1V电势,则会使电流以每秒1A的速度增加。这里适用的公式是:V=L*di/dt。

电感器具有重要的特性,工程师可以利用它们来管理能量和控制信号。电感器的主要特性包括:

· 与电阻器不同,与感应电流有关的电能不会以热量形式散发,而是会存储在相关的磁场中。当电感器电流中断时,它会返回电路。

· 电感器的行为与频率有关。

· 当磁场存储了它所能容纳的能量时,电感器就会“饱和”。此后,若电流再有任何增加,磁场强度都不会增加,并且多余的电能会以热量形式散发。

利用这些特性,电感器通常用于模拟滤波电路,以及用来管理开关电源转换应用中的能量流。

当电路设计人员试图将更多功能塞进越来越小的空间或增加功率密度时,需要电感器能够以较小的元件尺寸提供高电感值。同时,为了避免功率损耗和效率降低,必须要将直流电阻(DCR)等有害寄生效应降至最小,并且在温度变化和整个工作电流范围内,应使参数保持相对稳定。磁芯材料性能的提高使电感制造商能够满足这些要求。

与任何工程挑战一样,优化磁芯材料特性涉及折衷,即虽然在某些方面提高了性能,但在其他方面却要接受权衡。尽管业界开发了新的磁芯材料技术,例如烧结金属粉末磁芯,但传统的铁氧体磁芯所提供的优势仍将继续具有吸引力。随着制造商找到新的方法来优化器件特性并通过更精细的制造公差来更严格地控制参数,铁氧体磁芯电感器也在不断发展和改进。

目前通常使用两种主要的常规铁氧体材料配方:镍锌(Ni-Zn)和锰锌(Mn-Zn)。Ni-Zn铁氧体通常会有更好的磁芯电阻,而其他元件参数(包括饱和特性、热特性和与尺寸有关的电感)则较不利。另一方面,Mn-Zn磁芯可实现高单位体积电感和高效率,而饱和特性、散热性能和磁芯电阻则不那么强。

新铁氧体磁芯技术

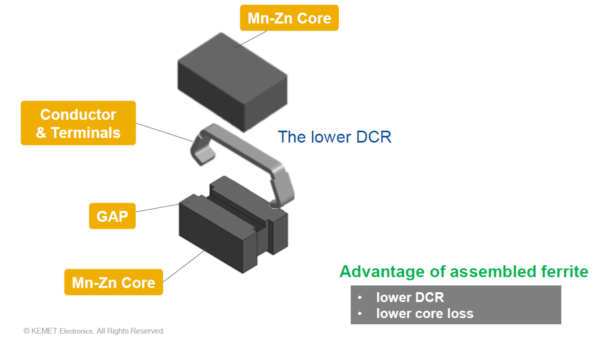

为了显著降低与Mn-Zn铁氧体电感器有关的DCR和铁芯损耗,基美电子(KEMET)创造了一种新型电感器,称为组装铁氧体。它们由两部分磁芯和一条直接端子扁平导线组成,如图1所示。这些器件结合了Mn-Zn电感器的大电感和高效率优势,具有低DCR和低铁损。

这种结构使垂直定向电感器的出现成为可能,例如宽度仅为6.0mm的TPI系列。这种器件比传统的电感器小2.0mm,可在大功率应用中节省大量空间,例如CPU负载点(POL)转换器需要在POL和CPU引脚之间的区域使用多个电感器进行直流优化。尽管器件附近的空间变得极为有限,但最好还是将电感器靠近引脚放置,从而最大程度地减小直流线路损耗。在与三个常规电感器所占相同的PCB面积内,可以放置四个超薄TPI电感器。

图1:组装铁氧体电感器。

金属复合磁芯

另一方面,业界已开发出新型金属复合磁芯材料,其饱和及散热性能要比铁氧体器件更好。金属复合电感器的磁芯由铁粉组成,其磁芯形状是通过将这些铁粉与粘合剂混合后压制形成。

此外,高磁导率的磁芯材料可以使电感器的DCR降低,因此在大电流下工作时其自发热降低。这样既可以提高系统效率,又可以减少对散热器等散热管理器件的依赖(表1)。

|

Material Type |

Ferrite Inductor |

Metal Inductor | |

|

Ni-Zn |

Mn-Zn |

Fe Based | |

|

Inductance |

Fair |

Very Good |

Not Good |

|

Magnetic Saturation |

Fair |

Not Good |

Very Good |

|

Thermal Property |

Fair |

Not Good |

Very Good |

|

Efficiency |

Fair |

Very Good |

Fair |

|

Resistance of Core |

Very Good |

Not Good |

Fair |

表1:流行的电感器磁芯技术比较。

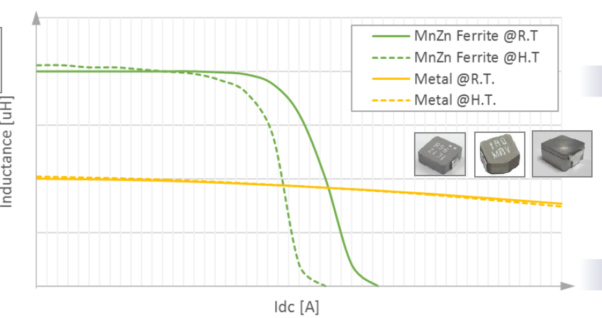

在比较Mn-Zn铁氧体和金属复合电感器的电感和饱和特性时,Mn-Zn铁氧体表现出更高的标称电感值。这通常对于电流是稳定的,但是一旦达到饱和电流,电感就会急剧下降。在较高温度下,饱和电流也会显著降低。金属复合电感器虽然相对于元件尺寸表现出较低的标称电感,但具有更渐进的饱和特性并展现出更高的温度稳定性(图2)。

图2:铁氧体和金属复合材料的饱和电流和温度稳定性比较。

基美电子最近推出了一种新的METCOM电感器系列,该系列包含100多种器件,电感值从0.10µH到47.00µH,DCR值低至1.5mΩ。这些电感器可在-55℃至+155℃的温度范围内工作,封装尺寸小至5.3mm×5.00mm×2.0mm,因此适用于密集封装的电源应用,并能够在从远低于零度到很高温度的工业或汽车引擎室内等挑战性环境中进行部署。

在典型的既定电感器结构中,线圈是缠绕在磁芯上,而METCOM磁芯则是在线圈上形成(图3)。这将创建一个不导电的外层,形成屏蔽作用,而将磁通量控制在电感器体内。这样就可以提高工作效率。EMI性能也可得到改善,从而最大程度地减少对周围电路的干扰。

图3:METCOM电感器的结构。

满足汽车温度和空间限制

汽车的引擎室或车舱等位置常暴露在阳光直射下,因此这类应用中所用的元器件很容易承受高温。METCOM电感器在很宽的工作温度范围内都具有出色的稳定性,因此能够在汽车应用中提供出色的性能。

另一方面,在需要大电感但空间限制非常严格的地方,TPI系列铁氧体电感器等解决方案可以节省空间,从而满足重要的电气性能要求。

总结

直接端子组装铁氧体电感器的到来,以及——得益于出色的饱和与散热特性以及固有EMI屏蔽的优势——金属复合电感器所取得的进展,使电感器磁芯技术之间的传统鸿沟变得模糊。现在,不管是对以效率为中心、尺寸受限的计算和数据中心应用,还是对汽车空间这样尺寸受限且对温度敏感的应用来说,相较于以往,设计人员都拥有更多的选择来应对各种电源转换的挑战。

分享到:

猜你喜欢