“太阳能、电动汽车充电桩、储能、不间断电源(UPS)等能源基础设施,工业控制、人机接口、机器视觉等自动化控制,工业伺服、变频驱动、暖通空调(HVAC)等电机驱动,以及机器人和电动工具等工业细分领域是当前市场的热门应用。在设计这些应用时,工程师都要求更高能效、功率密度和可靠性。作为全球第二大功率分立和模块半导体供应商,安森美半导体以丰富的电源专知提供广泛的产品阵容,从硅到碳化硅(SiC),从分立器件到电源模块,以及门

”太阳能、电动汽车充电桩、储能、不间断电源(UPS)等能源基础设施,工业控制、人机接口、机器视觉等自动化控制,工业伺服、变频驱动、暖通空调(HVAC)等电机驱动,以及机器人和电动工具等工业细分领域是当前市场的热门应用。在设计这些应用时,工程师都要求更高能效、功率密度和可靠性。作为全球第二大功率分立和模块半导体供应商,安森美半导体以丰富的电源专知提供广泛的产品阵容,从硅到碳化硅(SiC),从分立器件到电源模块,以及门极驱动器、运算放大器、光耦等,乃至完整的参考设计、在线设计工具WebDesigner+、云平台开发工具Strata Developer Studio和现场应用支援,帮助工程师解决设计挑战,从而更快设计出具竞争优势的方案。

太阳能方案

随着能源和环境问题日益凸显,太阳能作为一种清洁的可再生能源,前景可期。太阳能发电本质上是直流(DC)技术,需要逆变器(DC-AC)来发电。从硅转向SiC半导体可实现能效和性能的飞跃。随着成本的优化,越来越多的厂商开始采用SiC替代原来基于硅的逆变电路,以实现更快的开关速度、更低的损耗、更低的电感/电容成本、更紧凑的尺寸。安森美半导体除了提供各种基于硅的涵盖5 kW至250 kW输出功率的3电平逆变器模块和升压模块,也提供大量SiC MOSFET和SiC二极管方案阵容,以及门极驱动、运算放大器等产品。

其中,NXH40B120MNQ系列全SiC升压功率模块已被全球领先的电源和热管理方案供应商台达选用,用于支持其M70A三相光伏组串逆变器,实现高达98.8%的峰值能量转换能效。SiC技术的使用提供了实现太阳能逆变器等应用中所要求高能效水平所需的低反向恢复和快速开关特性。

以下是安森美半导体推荐的升压及逆变器模块。这些模块都集成高速IGBT、Si/SiC二极管,实现高能效、紧凑的设计,内置热敏电阻,提供高可靠性,采用焊接/压合引脚,易于贴装。

表1:推荐的升压及逆变器模块用于太阳能发电

高性能IGBT、智能功率模块(IPM)和功率集成模块(PIM)助力工业驱动控制

无人化和智能化正成为趋势,电机驱动系统往往是实现节能的核心。安森美半导体提供包括分立IGBT、IPM和PIM在内的产品助力提升工业系统能效,满足不断提升的能效需求。

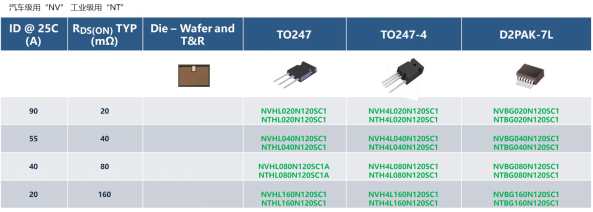

工程师评估一个IGBT性能,通常从饱和压降、关断损耗和抗冲击力三方面评估,需要根据应用的不同对IGBT做权衡设计。安森美半导体最新的IGBT工艺技术是用于950 V、750 V和650 V的场截止型第四代沟槽IGBT工艺,带来业界最优的饱和压降设计和开关性能设计,同时超场截止(UFS)工艺的1200 V第三代场截止型IGBT工艺代表了全球最好的工艺水平,抗冲击能力大幅提高,并且开关性能和饱和压降水平都领先于竞争对手。

安森美半导体用于驱动控制的分立IGBT产品系列抗冲击力强,可支持从3 A到160 A在内的电流等级,包含从DPAK到Power 247在内的各种封装。而全塑封的IGBT系列采用TO-3PF封装设计,不需要绝缘垫片,降低安装成本提高工作效率,同时可降低因为绝缘垫片带来的热阻损耗,提高功率密度。

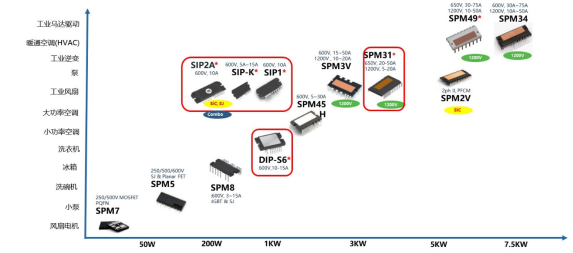

IPM将IGBT、高低压驱动芯片和外围阻容器件、二极管封装在一个模块中,实现了更灵敏准确的保护功能,更简单的外围元器件设计、更简化的生产工艺和更好的散热性能。安森美半导体提供1200 V和650 V/600 V全系列的IPM产品,最高功率等级7.5kW,采用不同的基板技术(直连铜基板(DBC)、陶瓷基板、绝缘金属基板(IMST)),满足工业逆变、HVAC、泵、工业风扇、空调、白家电乃至新兴的工业机器人等不同应用及成本需求。

图1:安森美半导体的IPM阵容

在中大功率工业控制领域,为支持驱动电路的多种选择,安森美半导体推出PIM模块,如最新的压铸模功率集成模块(TM-PIM),广泛运用于中央空调、变频控制和伺服控制领域。TM-PIM集成3相转换器、逆变器和制动器,采用创新工艺、可靠的基板和环氧树脂压铸模技术,比普通的凝胶填充电源模块热循环使用寿命提高10倍,功率循环使用寿命提高3倍。它将助推客户终端逆变器系统长的使用寿命及高可靠性。该模块采用先进的厚铜基板,省去底板,比普通模块减小57%的体积,且提高30%的热阻,大大增加功率密度。

表2:安森美半导体已发布的TM-PIM

电动汽车充电桩方案

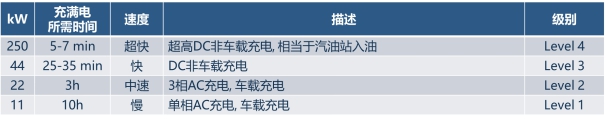

受政府节能和环保法规以及新基建等一系列政策驱动,汽车正迅速迈向电动汽车发展,市场期待充电桩达到更高的峰值能效以节省充电时间和增加续航里程。充电桩按充电能力分为4级。现有充电桩多为1级或2级。而消费者最感兴趣的是直流快充。随着功率增加和速度要求的提高,对MOS和SiC的需求越来越强。采用SiC方案将比硅方案小10倍,充电时用电量少60%,达到99%的峰值能效。

表3:电动汽车充电桩按充电能力分为4级

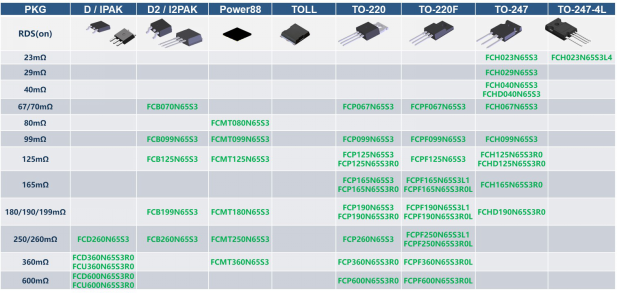

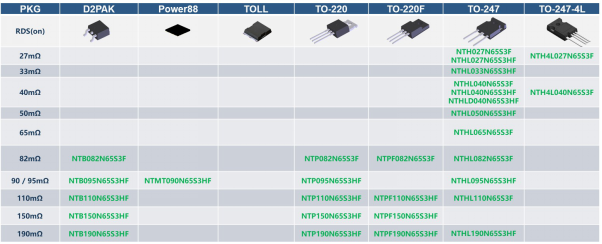

安森美半导体为充电桩提供宽广的方案,包括高性能MOSFET、IGBT及SiC产品阵容,实现更高能效、更环保、更快、更小、更轻、更高性价比和更快冷却的优势,其MOSFET和SiC阵容如下:

表4:充电桩MOS – Easy Drive:用于硬/软开关,易驱动,实现低EMI和电压尖峰,优化内部Rg和电容

表5:充电桩MOS – FRFET:用于软开关拓扑,更小的Qrr和Trr实现更高的系统可靠性

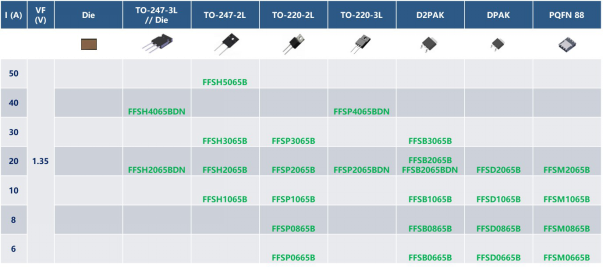

表6:充电桩SiC二极管

表7:充电桩SiC二极管:第1.5代减小正向压降(第1代正向压降 = 1.5 V)和Qc

表8:充电桩SiC MOSFET

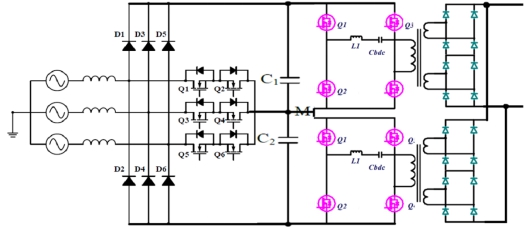

下面是一个15 kW/20 kW电动汽车充电桩方案:采用PFC + LLC拓扑,含6个Easy Drive MOSFET FCH040N65S3/FCH029N65S3,6个SiC二极管FFSH20120A/FFSH30120A,8个FRFET MOSFET NTHL040N65S3F/NTHL033N65S3HF,输出端用16个SiC二极管FFSH2065B/FFSH3065B。SiC二极管能够提供卓越的开关性能,且比硅具有更高的可靠性,无逆向恢复电流、温度无关开关特性和卓越的热性能,使系统具备更高能效、更快的运行频率、提高的功率密度、降低的EMI,以及减小的系统尺寸和成本。

图2:电动汽车充电桩典型应用框图

服务器和工业电源市场

5G、云数据中心电源都对高能效和功率密度有非常高的要求。SiC器件高达98%的能效,完美契合5G和云电源市场的发展,SiC二极管用于无源PFC级,而氮化镓(GaN)/SiC成为图腾柱和LLC级的选择。在输入电压220 V至230 V、输出电压400 V的条件下,普通的硅PFC方案采用连续导通模式(CCM)、双升压、全桥拓扑,能效不到95%,2个电感使得开关频率有限,且器件数多,占位大,而SiC赋能的PFC方案采用反激图腾柱,实现更高能效(98%)、频率、功率密度和双向功率流,更少器件数。图腾柱PFC是构建80PLUS®Titanium标准电源的一种高性价比方案,用于数据中心、计算应用和车载电池充电器。如Solantro的SA8000-N TP-PFC控制器结合安森美半导体的SiC MOSFET帮助实现超过99%的能效,并提供优化的开关模式、可靠的启动、高功率密度和更低的功率损耗。

辅助电源方案

无论是能源基础设施,电动汽车充电桩,还是服务器,都需要辅助电源。反激转换器是最流行的辅助电源拓扑,因为它具有更少的器件数量和物料单(BOM)成本。对于小于30 W的输出功率水平,内置高压MOSFET的AC - DC开关电源是易于设计和紧凑尺寸的首选方法。安森美半导体提供从3 W到30 W的广泛的内置高压MOSFET的AC – DC电源开关产品阵容,包括NCP107x、NCP1067x和FSL5x8等。对于> 30W的输出功率水平,通常采用AC - DC控制器IC加外部MOSET方法,以提供设计灵活性并简化热管理。为了提高功率密度和转换能效,安森美半导体提供采用NCP1342的高频准谐振(QR)反激方案和采用NCP1568的零电压开关(ZVS)有源钳位反激方案。变压器设计是反激设计的关键。为帮助电源设计减少开发工作量,安森美半导体提供一系列交钥匙参考设计和设计电子表格工具。

安森美半导体的宽禁带生态系统

宽禁带可以实现太阳能逆变器、服务器电源、电动汽车充电桩等设计的能效和性能飞跃,安森美半导体具备独一无二的宽禁带生态系统,包括650 V、1200 V、1700 V SiC二极管,650 V、750 V、900 V、1200 V、1700 V SiC MOSFET(全都符合车规认证),GaN高电子迁移率晶体管(HEMT),SiC和GaN驱动器及集成模块,乃至方案、仿真模型及设计软件等,并与整个供应链中的多家公司合作以降低价格并加快上市时间,其基于物理的模型平台,可以在工程师测试器件前提供其在整个温度范围内的性能。

总结

安森美半导体广泛的产品阵容从IGBT和功率MOSFET,到门极驱动器、运放、光耦、电源模块,包括先进的碳化硅及宽禁带生态系统,乃至完整的参考设计、现场应用支援和线上辅助设计的资源及工具,都可帮助工程师解决太阳能、工业驱动、电动汽车充电桩、服务器等应用领域不断提升的能效、功率密度和性能需求,推进创新。

分享到:

猜你喜欢