“按照被测器件的封装类型,功率器件动态参数测试系统分为针对分立器件和功率模块两大类。长期以来,针对功率模块的测试系统占据绝大部分市场份额,针对分立器件的测试系统需求较少,选择也很局限。随着我国功率器件国产化进程加快,功率器件厂商和系统应用企业也越来越重视功率器件动态参数测试,特别是针对分立器件的测试系统提出了越来越多的需求。

”“动态特性是功率器件的重要特性,在器件研发、系统应用和学术研究等各个环节都扮演着非常重要的角色。故对功率器件动态参数进行测试是相关工作的必备一环,主要采用双脉冲测试进行。”

按照被测器件的封装类型,功率器件动态参数测试系统分为针对分立器件和功率模块两大类。长期以来,针对功率模块的测试系统占据绝大部分市场份额,针对分立器件的测试系统需求较少,选择也很局限。随着我国功率器件国产化进程加快,功率器件厂商和系统应用企业也越来越重视功率器件动态参数测试,特别是针对分立器件的测试系统提出了越来越多的需求。

纵观现阶段市场上能够提供的功率器件动态参数测试系统,其技术和服务层次不齐。非常容易出现实际测试效果无法达到规格书的情况,甚至有的测试系统连基础的测试功能都不具备,使得用户花了冤枉钱,也浪费了大量的时间和精力。

为了避免上述问题再发生在广大工程师身上,本篇文章将带领大家一起看看如何在进行功率器件动态参数测试系统选型时避坑。

01:满足的测试电压、电流范围

我们在选择测试系统时,首先面临的问题是测试系统能够测试器件的电压和电流范围。测试系统的规格书上一般会标注“最大xxxV / xxxA”,但这样的标注方式是远远不够的,会出现在低于最大电压时达不到最大电流的情况。

设测试中负载电感为L,母线电容为C,测试电压为V,测试电流为I,则双脉冲第1脉宽τ、第1脉宽结束时母线电压跌落比例为小于Kv时需满足:

可见τ用于使电流达到I,τ随I和L的增大而增大,随V的增大而减小。在实际测试中,τ的时间不宜过长,负责会使得器件发热严重影响测试结果。同时,C需要大于一定数值确保其在第1脉宽结束时母线电压跌落比例为小于Kv,这样才能够保证在第2脉冲时母线电压跌落在可接受范围内,负责双脉冲测试的开通和关断的电压不一致。C随I和L的增大而增大,随V和Kv的增大而减小。测试中,C和L是由硬件条件确定的,V由测试条件给定,同时对τ又有要求上限要求,这些参数一同决定了能够实现的测试电流。

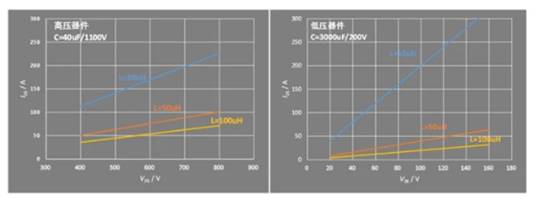

针对高压器件,假设C=40uF、电容耐压值1100V、L=10uH/50uH/100uH、τ的上限τmax<20us;针对低压器件,假设C=3000uF、电容耐压值200V、L=10uH/50uH/100uH、τ<20us。根据上边的公式可以列出此时能够实现的最大电流如下图所示。

高压器件在400V测试条件下,负载电感选择100uH时可达36A、选择50uH时可达51A、选择10uH时可达100A以上;在800V测试条件下,负载电感选择100uH时可达72A、选择50uH时可达101A,选择10uH可达200A以上。

低压器件在20V测试条件下,负载电感选择100uH时仅4A、选择50uH时仅8A、选择10uH时可达40A;在150V测试条件下,负载电感选择100uH时可达30A、选择50uH时可达60A、选择10uH可达300A。

高压器件为了满足高压的测试需求,须选择耐压值高的母线电容,但此类电容容值较小,如用该电容来测试低压器件,能够实现的最大电流将大打折扣。对于功率器件来说,耐压和导通电阻是一对矛盾的关系,低压器件往往需要更大测试电流,所以低压器件应选择容值更大的母线电容。此外,由上图可知,在测试电压相同,负载电感越小可实现的最大电流值越大,为了满足低压器件大电流的要求,也应选择感量更小的负载电感。

由此可见,测试系统能够实现的最大测试电流由C、L、V、τmax共同决定。大家在进行测试系统选择时,就可以通过上述方法进行计算,考察其是否能够满足测试需求。

02:支持的器件封装类型

长期以来,针对分立器件的测试系统选择很少,其中一个原因是分立器件的封装种类很多导致开发成本和硬件成本高,特别对于贴片封装器件更是如此。市面上大多数测试系统仅支持TO-247、TO-220这样的插件器件,无法对其他封装形式的器件进行测试,极大地限制了测试系统的应用场景。

针对这一问题,泰克科技推出的功率器件动态参数测试系统DPT1000A采用转接板的方式满足了绝大多数封装形式分立器件的测试需求。转接板上采用socket对器件进行电气连接,转接板再插入到测试电路上的socket上,能够方便快速地实现被测器件及不同封装的更换。

03:示波器、探头的测量能力

合适的测量仪器是测试系统能够获得精准的测试结果的基础,主要包括示波器、电压探头、电流探头。我们可以看到一些测试系统在测量仪器选择上存在很大的问题,例如:

• 使用基础示波器测量高速MOSFET、高速IGBT、SiC MOSFET,由于带宽和采样率严重不足导致测试结果与实际值偏差较大

• 使用ADC位数为8bit的示波器测量高电压、大电流器件,由于分辨率低导致测量值精度差

• 使用高差分探头测量驱动波形,导致波形噪声大、震荡严重

• 使用罗氏线圈测量SiC MOSFET的端电流,由于带宽严重不足导致测试结果与实际值偏差较大

泰克针对被测信号的特征在功率器件动态参数测试系统DPT1000A选择使用了合适的测量仪器以提升测试结果的精度。示波器选用MSO5B系列,带宽最高可达2GHz、记录长度高达500M并具备12位ADC,可满足高速开关对带宽的要求且具备较高的采样率、更低的噪声和更高的垂直分辨率。栅极波形测量选用无源探头,带宽可达1GHz、衰减倍数小并具备MMCX接口,可精准测量下管的驱动电压,并降低了接地线的影响。

端电压测量选用高压差分探头,在满足宽电压测量范围的同时具有更大的输入阻抗,提供了安全的测试保障。端电流测试选用shunt电阻,其带宽达到1GHz以上,能够满足高速器件对带宽的要求。

04:上管测试能力

双脉冲测试采用的是半桥电感负载电路,有时会需要对上桥臂器件进行测量。很多测试系统使用高压差分探头测试上桥臂器件驱动信号,测得的波形往往存在很严重的震荡,当测试高速MOSFET、高速IGBT、SiC MOSFET时情况更加严重。这种情况由于高压差分探头的共模抑制比在高频下严重降低所导致的,此时测试系统实际上是不具备对上桥臂器件的测试能力的。

动态参数测试系统DPT1000A中,选用了泰克的IsoVu光隔离探头进行上桥臂器件的测试。IsoVu光隔离探头共模电压高达±60kV,差分信号最高可达±2000V,带宽最高可达1GHz,同时具有优异的共模抑制比,在1GHz下仍可达-90dB。如此优异的特性确保了对上桥臂器件的测试能力。

05:主电路、驱动电路回路电感

在测试电路中有两个关键回路,即主电路回路和驱动电路回路,它们对器件动态特性的影响极大,也是评判测试电路性能好坏的关键指标。传统的功率器件的开关速度较慢,对上述两个回路的寄生电感要求不高。但随着高速MOSFET、高速IGBT、SiC MOSFET的出现,原先功率器件动态参数测试系统回路电感大的问题就暴露出来了。

具体来讲,当主电路回路电感太大,会导致器件的关断电压降分过高,当其超过器件耐压值时,就有可能导致器件过压损坏。当驱动电路回路电感过大时,会导导致驱动波形出现严重震荡,同时驱动回路还容易受到器件在开关过程中产生的高di/dt的干扰,进一步加剧震荡,可能导致器件栅极过压击穿、器件误导通导致桥臂直通。

动态参数测试系统DPT1000A针对这一问题进行了测试电路参数优化,使其能够测量包括SiC MOSFET的高速器件。驱动电路贴近被测器件并采用PCB布线链接,尽可能减小了驱动电路回路电感。同时,在母线电容选取、PCB布线、电流采样方式上进行了优化,进一步降低了主电路回路电感。

分享到:

猜你喜欢