“至今半导体产业发展历经了三个阶段,分别是20世纪50年代诞生的以硅(Si)为代表的第一代半导体材料,及以80年代诞生的砷化镓(GaAs)为代表的第二代半导体材料,和如今以氮化镓(GaN)和碳化硅(SiC)等宽禁带为代表的第三代半导体材料,且愈来愈被受到高度的重视。

”至今半导体产业发展历经了三个阶段,分别是20世纪50年代诞生的以硅(Si)为代表的第一代半导体材料,及以80年代诞生的砷化镓(GaAs)为代表的第二代半导体材料,和如今以氮化镓(GaN)和碳化硅(SiC)等宽禁带为代表的第三代半导体材料,且愈来愈被受到高度的重视。以碳化硅(SiC)为例,凭借其禁带宽度大、击穿电场高、热导率大等特性,SiC器件备受期待,但成本相对较高也成为其发展的障碍。近日 ROHM半导体(北京)有限公司设计中心所长水原徳建先生在媒体会上分享了有关SiC功率元器件市场动向和罗姆产品的战略规划。他表示,SiC的成本固然很高,但长远来看,以汽车电池技术路线分析,电池的价格在下降,性能却在增长,基本上可以把SiC模块的价格补平,对于整车厂来说,性能提高了但价格并没有太大变化。

碳化硅(SiC)三大特点

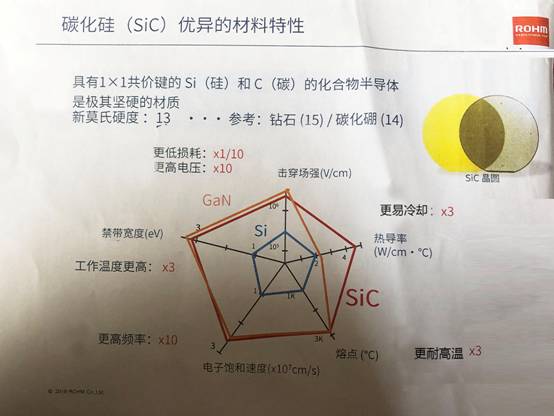

水原先生介绍说,碳化硅(SiC)是由1:1的Si(硅)与C(碳)组合而成的一个产物,其特点十分坚硬,以新莫氏硬度划分,钻石为15,SiC可达13。

下图以半导体功率元器件常用材料Si、GaN、SiC做的比较,可以看出SiC在物理特性上的优势,以及为什么会有很大的前景?

1.击穿场强度更强,从而耐压性更高,适合高压产品设计;

2.冷点与硅相比更高,易冷却,耐硅温度的3倍以上;

3.电子饱和速度更快,产品频率可以做到更高,是硅的10倍。

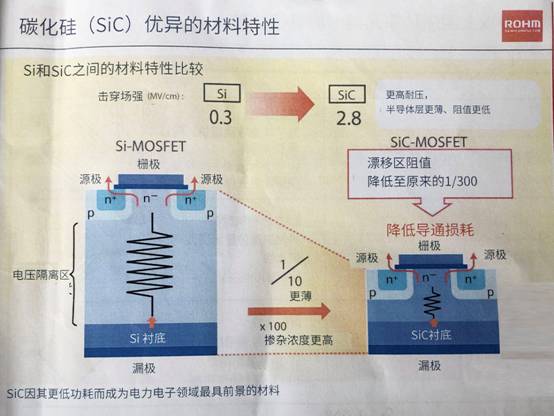

下图以Si-MOSFET和SiC-MOSFET的设计来看,水原先生告诉记者,在栅极和漏极间有一个电压隔离区,这个区越宽,内阻越大,功率损耗越多。图右侧可见SiC产品将这个区域做的更薄,换句话说导通电阻小了,能量损耗就小了。性能会越来越好,因此,SiC因其更低功耗而成为电力电子领域最具前景的材料。

碳化硅(SiC)与硅(Si)功率元器件现状比较

水原先生以二极管和晶体管做了对比。在二级管中,以硅(Si)做成的肖特基构造电压可以达到250V,而换作碳化硅(SiC)电压则可达到4000V左右;再来看一下晶体管,其中Si的MOSFET常规来说可以做到900V,水原先生说市场上也有做到1500V的,但特性会差些,而SiC产品电压可达3300V。

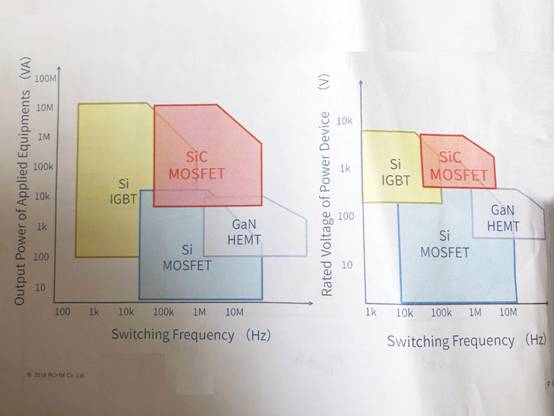

随后,水原先生介绍了600V以上耐压功率元器件的特征比较,Si少子器件中以PN(FRD)、IGBT为代表,其特征为高耐压性、为了补充导通阻抗,可以调节传导率、由于少数载流子的积蓄,使得恢复变慢,拖尾电流等;Si的多子器件中以MOSFET为例其特征,SJ RON稍稍改善、虽然高速但是阻抗大、恢复快、耐压900V左右;而SiC的多子器件如SBD、MOSFET其特征具有高耐压性、外延层导通阻抗小、SW损耗急剧降低、200度以上操作可能。见于以上特征市场一致认为以SiC做的SBD和MOSFET在高性能上更胜一筹。总结来说,如果需要低频高压, Si IGBT是最好的;如果需要稍高频,电压不是很高的产品,用Si MOSFET最好;如果是即高频又高压那SiC MOSFET是最好的选择;如果电压不需很大,但频率很高就选用GAN HEMT。

SiC产品为你的设计带来了什么好处?

直接的讲,SiC能为工程师带来的好处有三点:1.更低的阻抗,使得寸更小,相较于硅尺寸减少1/2,同时获得更高的效率;2.更高频率的运行,高频产品可以把电感电容变小,周边模块变小了,产品也相对小了1/10;3.更高温度的运行,出现更简单的冷却系统;

举个例子,让我们来看看SiC给5kW DC/DC转换器带来的收益:5kW LLC DC/DC 转换器上用IGBT和SIC MOS对比,以电源控制板为例,使用SiC器件及相关电路,可减小高压电源体积,Si为8775cc,SiC仅为1350cc,芯片面积约为原来的1/4,在重量上Si IGBT为7kg,而SiC MOS 则仅有0.9kg;效率上,两者在损耗上比较,SiC可降低63%。总结来说,SiC MOS可提高效率,减小体积。

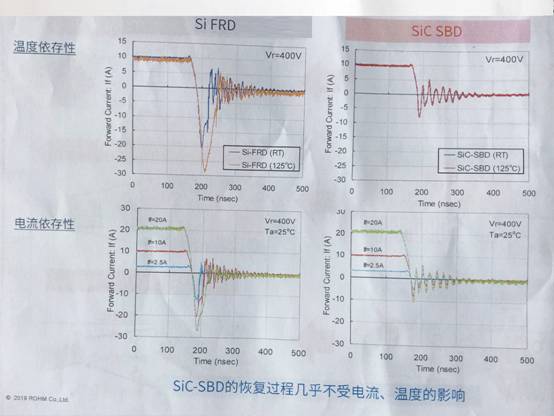

另外一个例子,水原先生分享到,SiC-SBD与Si-FRD的恢复特性对比,水原先生从温度和电流上来做了介绍,他解释,Si FRD是个PN结构,半导体+半导体,电流从P流向N,从on到off,在理想状态下,硅是最好的选择,由于其是半导体+半导体结构,必定有个反向的恢复,形成了很大的浪费区域,如下图的三角区。

但是换成SiC-SBD,SBD是半导体+金属结构,恢复相比较而言减少很多,使反向特性变得更好些。这就是为什么要用SiC-SBD取代Si-FRD的原因。

电流上来说,硅产品会随着电流的增长,损耗越多,效率越来越差,但是碳化硅基本没有变化。总之SiC -SBD的恢复过程几乎不受电流、温度的影响。

传统上,SiC-SBD有两种构造,一种是纯肖特基构造,罗姆的第一、二代产品都是纯肖特基构造。最大的好处在于肖特基的特性1、正方向耐压;2.FSM瞬间大电流。 所以用纯肖特基构造来做。虽然VF可以做下来,但是瞬间大电流做的不好。罗姆的第三代产品是JBS构造,优势是肖特基势垒连接与PN连接,IFSM大高耐压、漏电流小高温时VF低。

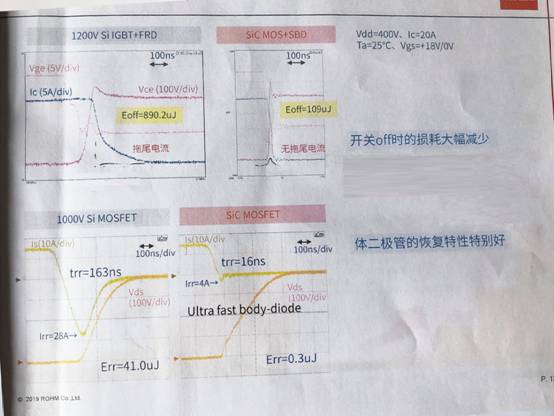

SiC -MOS与Si-IGBT/Si-MOS开关特性对比

从下图可以看出,IGBT恢复起来,有拖尾电流,三角区是个不必要的损耗,但用碳化硅MOS 开关off时的损耗大幅减少。普通MOS特性虽好但电压不够,因此SIC MOS更好。

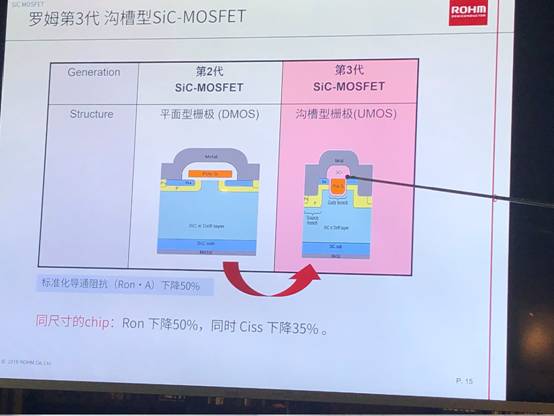

水原先生介绍,市场上有两种结构的产品,一种是平面型栅极构造,另外一种是沟槽型栅极构造。见下图,平面MOS构造,从两边开始做,而沟槽构造是U型深挖,这样一来可以把芯片尺寸做的更小,价格更低。同样的芯片尺寸可以把RDS做的更好些,这也是最大的益处。

罗姆的第二代SIC MOS采用平面型栅极构造,第三代产品采用沟槽型栅极构造,值得一提的是市场上仅有罗姆一家采用沟槽构造,且享有专利。下图右侧,罗姆在source这个地方继续深了两沟槽,因为MOS有个最大的问题 ,即在 gate 上耐压差。为了在gate上做到更好的耐压,因此罗姆又挖一个沟槽,使电流从此跑出。

SIC市场动向

水原先生说,SIC 目前用的最多是在光伏、服务器上;电动车是发展中的市场,充电站,电源会成为目标市场。现在碳化硅以1700、1200伏为主,随着产品特性越来越好,未来在风能、铁路上将会是个颇具前景的市场。基于IHS市场调查,到2025年能源(PV,EV充电,智能电网等)、汽车(OBC,逆变器)、基础设施(服务器)会带来很大的增长;

罗姆的投资计划以及产能状况

为顺应市场需求,罗姆自2017年到2021年有阶段性的投资在SiC上,计划到2025年投资850亿日元。产能到2021年会提高6倍,到2025年将达到16倍,但从市场需求来看,就这个产能依然不够,因此罗姆有可能会启用外部代加工,水原先生说。

除SiC之外,Gate Driver也是一个很大的市场,预计到2021年罗姆的生产能力将提高5倍,到2025年预计提高15倍。

据了解,罗姆这家公司从2000年就与大学一起开启研发碳化硅之路,2009年收购德国的Sicrystal公司, 该公司主做碳化硅晶柱,2010 罗姆SiC SBD量产,全球第三,日本第一,同年全球首发SiC MOS,2012 SiC模块全球首发,2015年全球首发沟槽型SiC MOS,2017年6英寸SiC SBD量产。时至今日,罗姆从晶棒生产到晶圆工艺再到封装组装,完成了完全垂直整合的制造工艺。

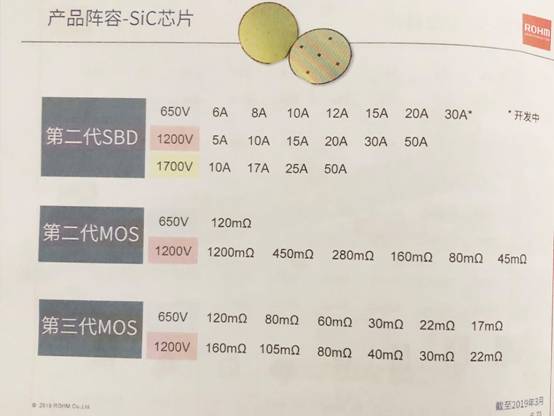

产品阵容-SiC分立器件

产品阵容-全SiC功率模组

产品阵容-SiC芯片

罗姆SiC-SBD发展路线

1.晶圆越来越大,从4-6寸,未来发展到8英寸;

2.所有产品具有车载保证;

3.更多封装。

SiC MOS发展路线

1.晶圆越来越大,从4-6寸,未来发展到8英寸;

2.更大的电流、电压;

3.更多封装。

适合xEV的碳化硅方案

碳化硅协同栅极驱动为电动车与混动提供广泛的车载应用解决方案。主要应用在车载充电器、降压转换器和主驱逆变器上,目前主驱以IGBT为主,SiC应用正在研发中,预计2021年之后可以走向市场。水原先生分享电动汽车未来的趋势其一是行驶里程延长;其二缩短充电时间;其三需要更高的电池容量。为了顺应这个趋势,SiC在汽车应用中也会有个变化,在OBC这块,2017年之前是以SiC SBD为主,2017年后SiC SBD+SiC MOS就已经是很成熟的市场;DCDC这部分,由Si MOS 演变成SiC MOS为主;逆变器上,目前以IGBT+Si FRD为主,SiC MOS正在研发中,在2021年陆续会走向市场;无线充电,SiC SBD+SiC MOS正在研发中;大功率DCDC(用于快速充电)同样SiC MOS也正在研发中。水原先生特别提到Formula-E所用到的SiC技术,与传统逆变器相比,第三赛季在使用了IGBT+SiC SBD其重量降低2kg,尺寸减小19%,而第四赛季采用Si MOS+SiC SBD后,与传统逆变器相比其重量降低6kg,尺寸减小43%。

罗姆的战略规划

罗姆2019年财年报告显示,其2018年销售额为 3989亿日元,未来增长最大的两块是汽车电子和工业设备,预计到2020年这两部分将占全部营收的51%,海外市场变化不大,日系数码和日系消费市场将越来越窄。电源、模拟、标准产品将重点发展,以SIC解决方案为主研发更多应用。罗姆旨在建立能够长期稳定供货和对应需求变动的生产体制。

分享到:

猜你喜欢